การให้บริการวิเคราะห์และทดสอบวัสดุ/ผลิตภัณฑ์/ชิ้นส่วนโลหะ ตาม มอก. และ มาตรฐานสากล โดยครอบคลุมการทดสอบดังนี้

การวิเคราะห์องค์ประกอบทางเคมีด้วยเทคนิค Optical Emission Spectrometer (OES)

- การวิเคราะห์องค์ประกอบทางเคมีของวัสดุโลหะหรือโลหะผสมต่าง ๆ โดยใช้เทคนิค Optical Emission Spectrometer (OES) ด้วยเครื่อง Spectrolab M10 วิธีการทดสอบนี้เป็นการวัดพลังงานของแสงที่ปล่อยออกมาหลังจากถูกกระตุ้นด้วยประจุไฟฟ้าจากการสปาร์ก หรืออาร์กซึ่งวัสดุหรือชิ้นส่วนที่นำมาทดสอบควรมีสภาพนำไฟฟ้าได้

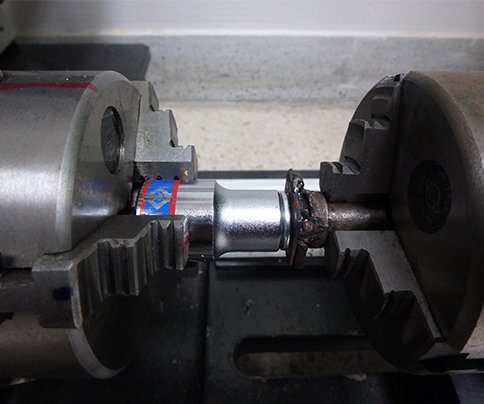

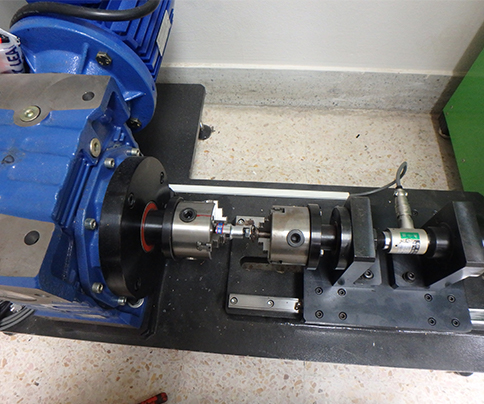

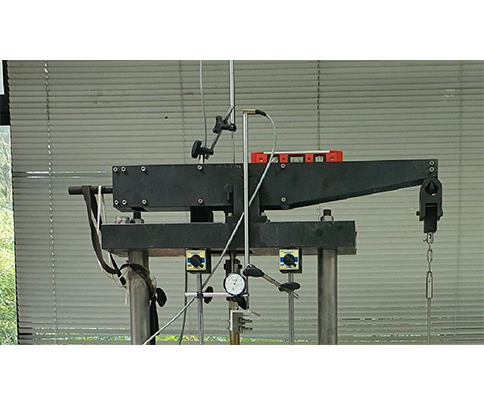

การทดสอบแรงบิดของวัสดุ

- การทดสอบแรงบิดของวัสดุ เป็นการทดสอบแรงบิดที่ทำให้วัสดุแตกหักเพื่อพิสูจน์ว่าวัสดุสามารถรับแรงบิดได้ตามระยะเวลาที่กำหนดหรือไม่ การทดสอบการปฏิบัติงานจะทดสอบผลิตภัณฑ์เฉพาะเพื่อยืนยันขีดจำกัด การยืดหยุ่นของชิ้นส่วนวัสดุก่อนออกสู่ตลาด

การเตรียมผิวชิ้นงานวิเคราะห์/ทดสอบทางโลหะวิทยา

- เป็นการเตรียมผิวชิ้นงานสำหรับวิเคราะห์/ทดสอบทางโลหะวิทยา ตามมาตรฐาน ASM Handbook volume 9 ซึ่งได้รับการรับรอง ISO17025

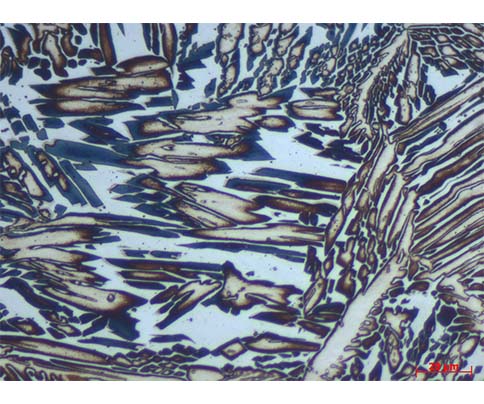

การวิเคราะห์ภาพถ่าย

- เป็นการวิเคราะห์โครงสร้างมหภาคและจุลภาคของวัสดุจากชิ้นงาน เช่น วัดขนาดเกรน ระบุชนิดเฟสโครงสร้าง ระบุชนิดกราไฟต์ของโลหะ ระบุโครงสร้างของโลหะ (เหล็กกล้า อะลูมิเนียม ทองเหลือง ทองแดง)

การทดสอบความแข็งแบบวิกเกอร์ส

- การทดสอบความแข็งแบบวิกเกอร์สเป็นวิธีการทดสอบค่าความแข็งของวัสดุ ข้อดีของวิธีการนี้คือรอยกดจะมีขนาดเล็ก ทำลายเนื้อวัสดุน้อย

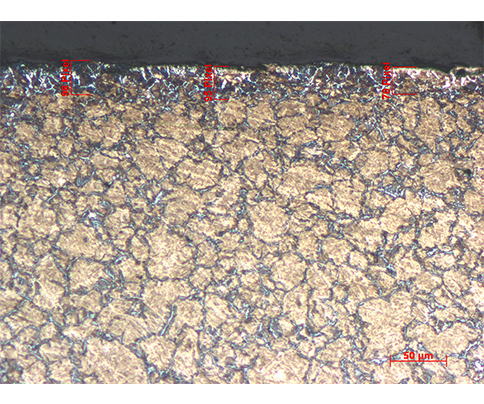

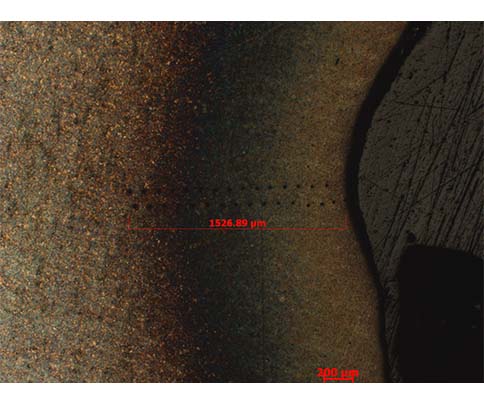

การวัดความหนาผิวเคลือบและชั้นดีคาร์บูไรซ์โดยใช้ Image Analyzer

- เป็นการวัดความหนาผิวเคลือบและชั้นดีคาร์บูไรซ์ เพื่อระบุระยะชั้นดีคาร์บูไรซ์โดยใช้ Image Analyzer

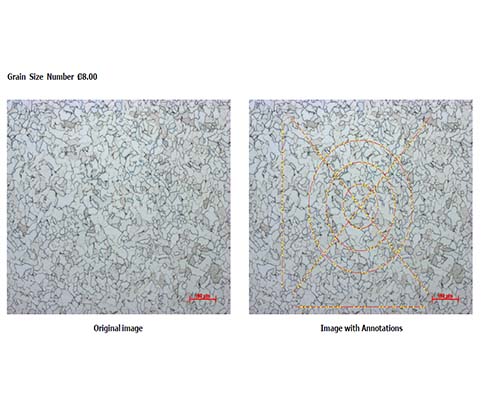

การวัดขนาดของเกรน

- เป็นการวัดขนาดเกรนของโครงสร้างโลหะมีผลต่อสมบัติทางกลของโลหะและช่วยทำนายความแข็งแรงของโลหะได้

การวัด ปริมาณเฟอร์ไรท์ โดยใช้ Plate/ Image Analyzer

- เป็นการวัดปริมาณเฟอร์ไรท์ จากภาพถ่ายโดยใช้การวิเคราะห์ด้วย Plate/ Image Analyzer ตามมาตรฐาน ASTM E562 เพื่อวัดเป็นเปอร์เซ็นต์เฟอร์ไรท์ในเนื้อโลหะหรือรอยเชื่อมสแตนเลส

การวัดความลึกของผิวชุบแข็ง

- ในกระบวนการอบชุบ ค่าความแข็งของเหล็กที่ผ่านการชุบแข็งผิวแล้วจะมีค่าความแข็งสูงสุดที่บริเวณผิวและค่าความแข็งจะลดลงตามความลึกเข้าไปในชิ้นงาน ดังนั้นการตรวจวัดค่าความแข็งผิว (surface hardness or case hardness) และค่าความลึกผิวแข็ง (case depth)จึงเป็นการตรวจสอบคุณภาพงานชุบแข็งผิวก่อนนำไปใช้งาน

การทดสอบ Dezincification

- การทดสอบ Dezincification เป็นวิธีการทดสอบความต้านทานต่อ dezincification ของชิ้นส่วนสุขภัณฑ์เพื่อการส่งออก จำหน่าย ของภาคเอกชน

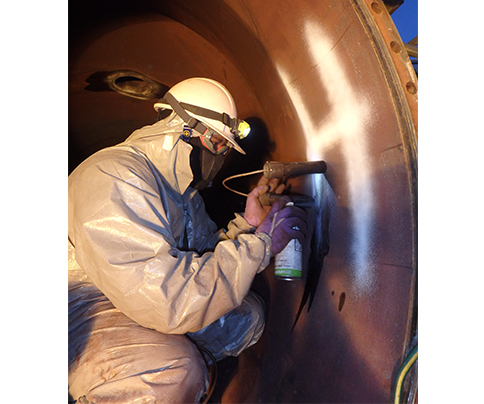

การวิเคราะห์โครงสร้างจุลภาคโดยเทคนิคการลอกลาย

- เทคนิคการลอกลาย (Replica Technique) เป็นวิธีการตรวจสอบโครงสร้างจุลภาคผิวหน้าของโลหะด้วยการลอกลายโครงสร้างของเนื้อโลหะลงบนอะลูมิเนียมฟอยล์ โดยไม่จำเป็นต้องตัดหรือทำลายชิ้นงาน

การวิเคราะห์ผิวแตก และองค์ประกอบทางเคมีของสารปนเปื้อนโดย EDX (Jeol 5410LV)/SEM (ISIS 200)

- เทคนิค EDX ใช้สำหรับการวิเคราะห์ส่วนผสมทางเคมีบนรอยบกพร่องที่มีขนาดเล็ก คราบสกปรก รอยต่าง ๆ บนพื้นผิววัสดุ

การวิเคราะห์ผิวแตกและองค์ประกอบทางเคมีสารของปนเปื้อนโดย EDX (Bruker)/SEM (Prisma E)

- เป็นวิธีการถ่ายภาพพื้นผิวชิ้นงานที่กำลังขยายสูง สามรถถ่ายภาพที่มีขนาดเล็กในระดับไมครอนเพื่อบ่งบอกถึงขนาด รูปร่าง ลักษณะพื้นผิวและการกระจายตัวของอนุภาคภายในชิ้นงาน อีกทั้งเทคนิค EDX ใช้สำหรับการวิเคราะห์ส่วนผสมทางเคมีบนพื้นผิวรอยแตกบนชิ้นงานได้อีกด้วย

การวิเคราะห์ไฮโดรเจนในโลหะ

- เป็นการวิเคราะห์ปริมาณไฮโดรเจนในโลหะเพื่อเป็นแนวทางป้องกันและลดความเสียหายที่จะเกิดขึ้นจากการแตกร้าวเนื่องจากปริมาณไฮโดรเจนที่มากเกินไปในเนื้อวัสดุ

การทดสอบเร่งสภาวะการกัดกร่อนโดย Salt spray test, CASS test และ Combined Cycle Corrosion test

- Salt spray test คือการทดสอบการกัดกร่อนของวัสดุด้วยละอองน้ำเกลือ ตาม

มาตรฐาน ASTM B117, ASTM B368, JIS Z 2371, ISO9227

และตาม มอก กลุ่มงานที่มีความจำเป็นต้องทดสอบได้แก่ อุตสาหกรรมชิ้นส่วนยานยนต์ อุตสาหกรรมสี อุตสาหกรรมบรรจุกระป่อง อุตสาหกรรมเครื่องปรับอากาศ อุตสาหกรรมเฟอร์นิเจอร์ อุตสาหกรรมสุขภัณฑ์ อุตสาหกรรมเครื่องครัวสเตนเลส อุตสาหกรรมเหล็กและโลหะ และอื่นๆ

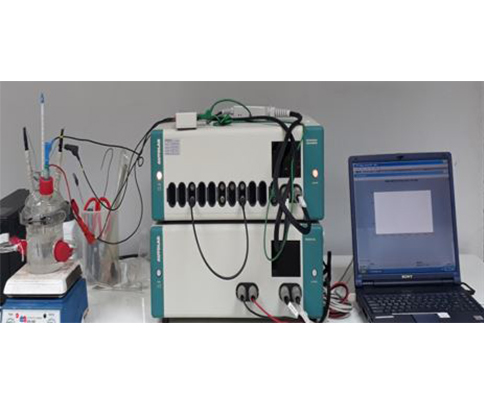

การทดสอบหาอัตราการกัดกร่อนจาก Polarization curve ด้วยเทคนิคทางเคมีไฟฟ้า (Electrochemical Test)

- Electrochemical Test เป็นการทดสอบสมบัติของโลหะโดยวิธีเคมีไฟฟ้า (Electrochemical test) เพื่อหาอัตราการกัดกร่อนโดย polarization curve ตามมาตรฐาน ASTM G 3 : Standard Practice for Conventions Applicable to Electrochemical Measurements in Corrosion Testing เป็นวิธีจำลองการเกิดกระบวนการการกัดกร่อนของโลหะที่ช่วยประเมินอัตราการกัดกร่อนได้ดีและเร็ว

โดยปกติแล้วการเกิดการกัดกร่อนเป็นปฏิกิริยาทางกายภาพของโลหะกับสภาพแวดล้อมซึ่งเกิดจากการถ่ายเทประจุไฟฟ้าหรือแลกเปลี่ยนอิเล็กตรอนในสารละลายของน้ำ เรียกว่าปฏิกิริยาเคมีไฟฟ้า (Electrochemical reaction) การเกิดปฏิกิริยาเคมีไฟฟ้าของการกัดกร่อนเป็นปฏิกิริยาออกซิเดชันและรีดักชัน เมื่อน้ำหรือสารละลายที่สัมผัสกับโลหะ หลักการของการทดสอบการกัดกร่อนโลหะโดยใช้เทคนิคทางเคมีไฟฟ้าคือการป้อนศักย์ไฟฟ้าเร่งการกัดกร่อน โดยใช้เครื่อง Potentiostat/Galvanostat ในสภาวะที่มีสารละลายอิเล็กโทรไลต์ทำหน้าที่เป็นทางเดินของอิออน และเป็นการเชื่อมต่อเซลเคมีไฟฟ้า (Electrochemical Cell) ทำให้เราสามารถคำนวณหาอัตราการกัดกร่อนได้

การวิเคราะห์หามวลของสังกะสีเคลือบ, หา Weight loss และหาอัตราการกัดกร่อน โดยล้างด้วยสารเคมี

- การวิเคราะห์หามวลของสังกะสีเคลือบโดยล้างด้วยสารเคมี เป็นวิธีตรวจสอบอัตราการสูญเสีย ความหนา ของโลหะเคลือบ ซึ่งจะเป็นประโยชน์ต่อการวางแผนการผลิตอุปกรณ์ในภาคอุตสาหกรรม

การทดสอบแบบเร่งสภาวะการกัดกร่อนด้วยวิธีจุ่มแช่

- การทดสอบแบบเร่งสภาวะด้วยวิธีจุ่มแช่ เป็นวิธีทดสอบหาอัตราการกัดกร่อนในของเหลวจากสิ่งแวดล้อมจริง หรือ ตามมาตรฐานการทดสอบ เพื่อประเมินอิทธิพลของสารละลายที่มีผลต่อโลหะนั้น ๆ

การทดสอบการสั่นสะเทือน

- การทดสอบการสั่นสะเทือน เป็นการทดสอบการวัดและประเมินพฤติกรรมการสั่นของวัตถุเพื่อให้ภาคอุตสาหกรรมสามารถควบคุมการสั่นของวัตถุได้

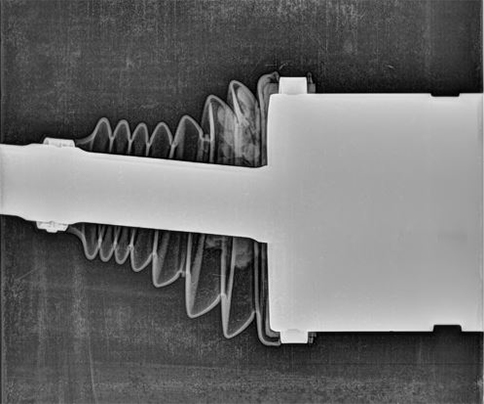

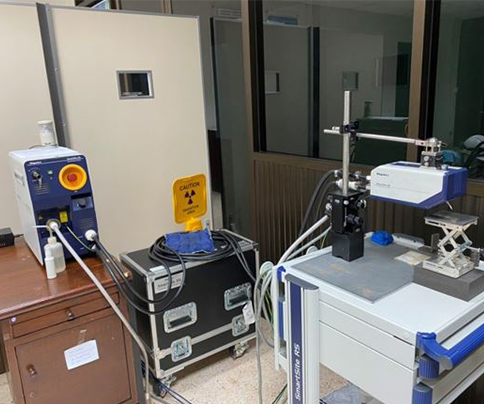

การถ่ายภาพด้วยรังสี

- การถ่ายภาพด้วยรังสี ใช้สำหรับการตรวจสอบหารอยบกพร่องและความไม่สมบูรณ์ภายในเนื้อวัสดุ ชิ้นส่วนอุตสาหกรรม แนวเชื่อม ท่อ ถังแก๊ส ผลิตภัณฑ์ ประเภทงานหล่อโลหะต่างๆ และชิ้นส่วนที่มีขนาดเล็ก หรือมีความซับซ้อนโดยไม่ทำให้ชิ้นงานชิ้นส่วนผลิตภัณฑ์ หรือวัสดุที่นำมาทดสอบเกิดความเสียหาย

การตรวจสอบด้วยคลื่นความถี่สูง

- Radiographic test is used for inspection of defects and imperfections within the materials, industrial parts, weldments, pipes, gas tanks, various metal casting products, and small

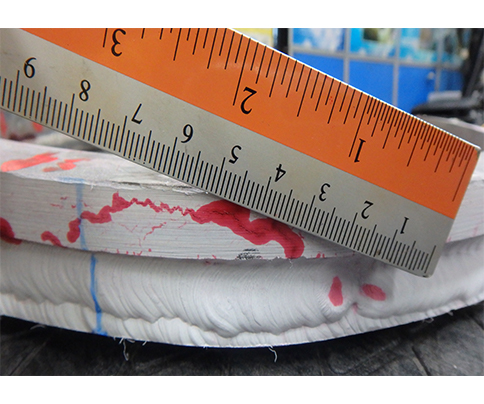

การวัดความหนาด้วยคลื่นความถี่สูง

- การวัดความหนาด้วยคลื่นความถี่สูงเป็นการวัดความหนาของวัตถุและชั้นออกไซด์โดยไม่ทำลายหรือก่อให้เกิดความเสียหายแก่วัตถุ ซึ่งสามารถทำได้โดยไม่จำเป็นต้องเข้าถึงทั้งสองด้านของชิ้นงาน ใช้เพื่อทดสอบหาความหนาของชั้นออกไซด์ที่เกิดขึ้นจากการใช้งานที่อุณหภูมิสูงของท่อหรือถังความดัน

การทดสอบความแข็งเชิงเปรียบเทียบ

- การทดสอบความแข็งเชิงเปรียบเทียบ ใช้สำหรับวัดความแข็งของวัสดุ สามารถทดสอบในภาคสนามได้

การทดสอบด้วยน้ำยาแทรกซึม

- การทดสอบด้วยสารแทรกซึมเป็นวิธีสำหรับตรวจหาความไม่ต่อเนื่องที่เปิดออกสู่พื้นผิวของโลหะและวัสดุอื่น ๆ ที่ไม่มีรูพรุน เช่น พลาสติก แก้ว และเซรามิก ความไม่ต่อเนื่องที่ใช้วิธีนี้ตรวจหา ได้แก่ รอยแตก ตะเข็บ รอยเกย ผิวลาย การแยกชั้น และรูพรุน

การทดสอบด้วยวิธีผงแม่เหล็ก

- การทดสอบด้วยวิธีผงแม่เหล็กเป็นการตรวจวัดหารอยบกพร่องที่อยู่บนผิวและใต้ผิวของวัสดุด้วยเส้นแรงแม่เหล็ก นิยมใช้ตรวจหารอยบกพร่อง หรือรอยแตกร้าวสำหรับวัสดุกลุ่มเหล็กโดยเฉพาะอย่างยิ่งรอยบกพร่องที่อยู่ภายใต้ผิวของชิ้นงาน

การวัดความเค้นโดยใช้สเตรนเกจ

- การวัดความเค้นด้วยสเตรนเกจโดยใช้อุปกรณ์จัดเก็บข้อมูล (Quantum X) เป็นเครื่องมือที่ใช้สำหรับวัดและบันทึกข้อมูลที่ได้จากการวัด เป็นวิธีการทดสอบแบบกึ่งทำลาย

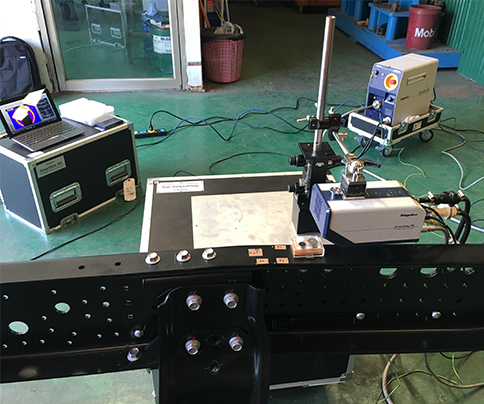

การวัดความเค้นตกค้าง โดยเทคนิคการเลี้ยวเบนของรังสีเอกซ์

- การวัดความเค้นตกค้าง โดยเทคนิคการเลี้ยวเบนของรังสีเอกซ์เป็นวิธีการทดสอบแบบไม่ทำลายเพื่อดูการเปลี่ยนแปลงของระยะห่างระหว่างอะตอมของวัสดุโลหะเมื่อมีการกระทบของรังสีเอ็กซ์ วิธีการวัดนี้เป็นการวัดความเค้นตกค้างที่พื้นผิววัสดุจนถึงความลึกจากผิวไม่เกิน 30 ไมโครเมตร ซึ่งสามารถวัดความเค้นตกค้างได้ทั้งในห้องปฏิบัติการและสามารถออกไปวัดหน้างานได้

การวัดการขจัดด้วยหัววัดทรานสดิวเซอร์

- การวัดระยะขจัดด้วยหัววัดร่วมกับอุปกรณ์จัดเก็บข้อมูล (Quantum X) สามารถประยุกต์ใช้กับการวัดระดับหรือปริมาณของที่อยู่ภายในถังหรือไซโลโดยวัดได้ทั้งของเหลวและของแข็ง เหมาะสำหรับการตรวจจับการเคลื่อนไหวแบบไม่สัมผัส มีความไวและเสถียรภาพในการใช้งานสูง และมีค่าความเป็นเชิงเส้นที่ดี

การวัดความเร่งด้วยหัววัดความเร่ง

- การวัดความเร่งโดยใช้หัววัดความเร่งร่วมกับอุปกรณ์จัดเก็บข้อมูล (Quantum X) เป็นการวัดความเร็วที่เปลี่ยนไปตามเวลา

การตรวจสภาพภายในด้วย Video Scope System

- การตรวจสภาพภายในด้วย Video Scope System เพื่อใช้ในงานตรวจพินิจ (Visual Inspection) ในบริเวณที่ไม่สามารถเข้าถึงได้ ในงานตรวจสอบหม้อน้ำ ภาชนะรับแรงดัน (Boiler and Pressure Vessel Inspection) และอุปกรณ์ต่างๆ ซึ่งสามารถเคลื่อนย้ายไปปฏิบัติงานในที่ต่างๆได้อย่างสะดวก เป็นกล้องสำหรับตรวจสอบภายในท่อหรือเครื่องจักรที่คนไม่สามารถเข้าไปได้ และวัดขนาด ความลึกของหลุมที่เกิดจากการกัดกร่อน

การทดสอบการกัดกร่อน

- การทดสอบการกัดกร่อนของวัสดุแบบต่างๆ เช่น การกัดกร่อนแบบรูเข็มตามมาตรฐาน G48 Method A และ C การกัดกร่อนระหว่างเกรนตามมาตรฐาน A923 Method C และการกัดกร่อนแบบ Scale Deposition ตามมาตรฐาน ASTM D3483 Method B

การวัดความหยาบผิว

- การวัดความหยาบผิว (Roughness) ใช้ในการวัด / วิเคราะห์ความเรียบหรือความหยาบของพื้นผิวชิ้นงาน (Surface roughness) หรือใช้ในการวิเคราะห์หา Volume loss ที่เกิดจากการสูญเสีย / สึกหรอ ของชิ้นงานจากการทดสอบ wear test หรือใช้ในการตรวจสอบการเกิดการกัดกร่อนหลังผ่านการทดสอบด้วยละอองน้ำเกลือ (Salt spray test) ซึ่งไม่สามารถตรวจวิเคราะห์ได้ด้วยสายตา

การทดสอบลิ้นนิรภัยและการทดสอบลิ้นนิรภัยแบบออนไลน์ (Hot test)

- การทดสอบลิ้นนิรภัยและการทดสอบนิรภัยแบบออนไลน์ (Hot test) เป็นการทดสอบลิ้นนิรภัยแบบตั้งโต๊ะที่ความดันไม่เกิน 150 บาร์เกจ

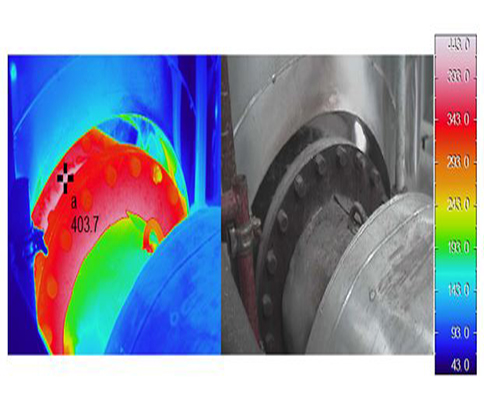

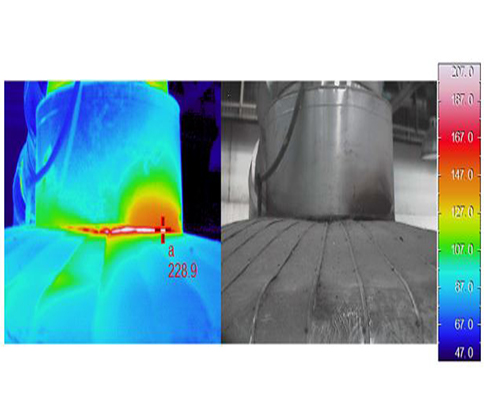

การตรวจวัดอุณหภูมิด้วยกล้องอินฟราเรด

- การตรวจวัดอุณหภูมิด้วยกล้องอินฟราเรด เป็นกล้องที่สามารถถ่ายรูปและวัดอุณหภูมิของสิ่งต่างๆ ไม่ว่าจะเป็นสิ่งมีชีวิต อุปกรณ์หรือเครื่องมือต่างๆเพื่อใช้ในการวิเคราะห์และตรวจสอบ โดยกล้องมีความสามารถในการวัดค่าอุณหภูมิ ณ จุดต่างได้แม่นยำโดยใช้วิธีตรวจจับคลื่นอินฟราเรดที่แผ่ออกมาจากสิ่งนั้นๆแล้วแสดงภาพด้วยการจำแนกอุณหภูมิต่างๆด้วยสี

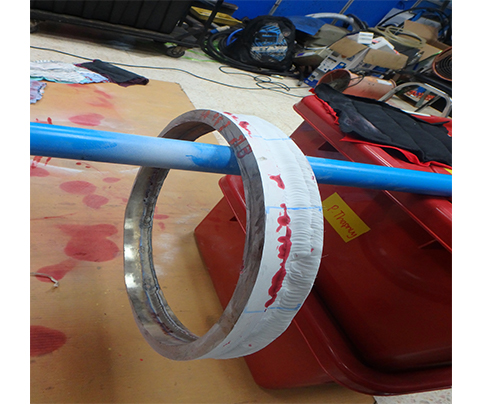

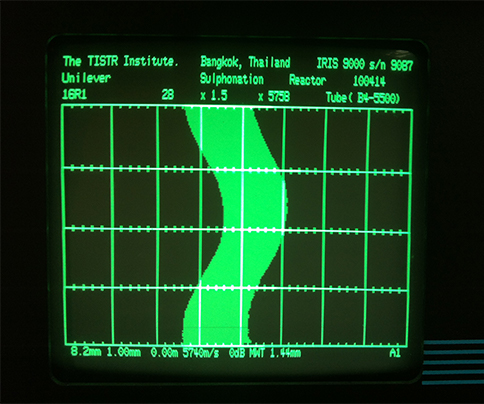

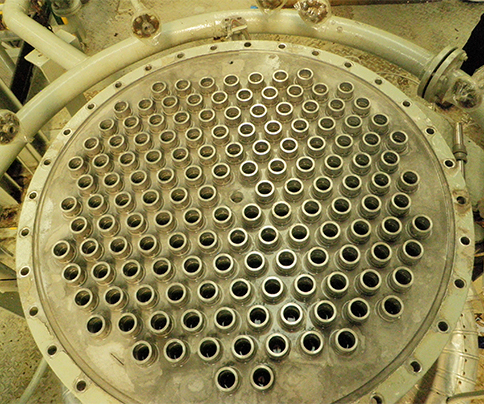

การตรวจท่อด้วย IRIS Technique

- การตรวจท่อด้วย IRIS Technique เป็นเทคนิคที่ใช้ทดสอบได้ทั้งวัสดุที่เป็นเหล็กและไม่ใช่เหล็กและรวมถึงวัสดุที่ไม่นำไฟฟ้า เช่น พลาสติก IRIS สามารถวัดความหนาของผนังท่อที่เหลืออยู่ได้อย่างแม่นยำ มีข้อดีคือแสดงข้อมูลรูปร่างของจุดบกพร่องได้ด้วย สามารถวัดจุดบกพร่องเฉพาะจุดและการสูญเสียผนังท่อทั้งสองข้างได้อย่างแม่นยำ และวัดความบกพร่องภายใต้โครงสร้างค้ำยันได้โดยปราศจากข้อจำกัด

การทดสอบแรงดันด้วยน้ำ

- การทดสอบแรงดันด้วยน้ำป็นการทดสอบความแข็งแรงของโครงสร้างรับความดันด้วยการอัดน้ำ ได้สูงสุด 1000 บาร์โดยตัวเครื่องสามารถเคลื่อนย้ายไปปฏิบัติงานในที่ต่าง ๆได้อย่างสะดวก

การตรวจสอบหม้อไอน้ำ และภาชนะความดัน

- การตรวจสอบหม้อไอน้ำ และภาชนะความดัน เป็นการตรวจทดสอบความปลอดภัยภายหลังการติดตั้งและตรวจทดสอบความปลอดภัยประจำปีของหม้อน้ำหรือหม้อต้มที่ใช้ของเหลวเป็นสื่อนำความร้อนให้เป็นไปตามมาตรฐานความปลอดภัย โดยถูกต้องตามหลักวิศวกรรม และเป็นไปตามข้อกำหนดที่ระบุในภาคผนวก 3 ให้กับผู้ประกอบกิจการโรงงาน

การทดสอบไตรโบโลยีและการทดสอบการสึกหรอของวัสดุ

- การทดสอบการสึกหรอของวัสดุ (Wear test) สามารถทดสอบการสึกหรอ ได้ที่อุณหภูมิห้อง และทดสอบที่ อุณหภูมิสูงได้ไม่เกิน 800 องศาเซลเซียส ตามมาตรฐาน ASTM G133 : Linear Reciprocating Ball-on-Flat Sliding Wear และ ASTM G99 : Wear Testing with a Pin-on-Disk Apparatus หรือตามเงื่อนไขของลูกค้าและตามคู่มือการใช้เครื่อง

การทดสอบการรับภาระกรรมแบบสถิต (Static Load)

- การทดสอบการรับภาระกรรมแบบสถิต (Static Load) ให้กับวัสดุในส่วนต่าง ๆ ให้กับภาคอุตสาหกรรม

การทดสอบความล้าของวัสดุ โดย Fatique Tester, รุ่น E10000, INSTRON โหลดไม่เกิน 8,000 Nสำหรับไม่เกิน 20 Hz

- การทดสอบความล้าของวัสดุ โดย Fatique Tester, รุ่น E10000, INSTRON โหลดไม่เกิน 8,000 N สำหรับไม่เกิน 20 Hz ตัวเครื่องสามารถทำการทดสอบได้ 4 การทดสอบด้วยกันคือ 1. การทดสอบความล้า 2. การทดสอบแรงดัดโค้ง 3 จุดและ 4 จุด 3. การทดสอบแรงดึง และ 4. การทดสอบแรงกด

การทดสอบความล้าของวัสดุ โดย Fatique Tester, รุ่น 8802, INSTRON โหลดไม่เกิน 80,000 Nสำหรับไม่เกิน 20 Hz

- การทดสอบความล้าของวัสดุ โดย Fatique Tester, รุ่น 8802, INSTRON โหลดไม่เกิน 80,000 Nสำหรับไม่เกิน 20 Hz ตัวเครื่องสามารถทำการทดสอบได้ 4 การทดสอบด้วยกันคือ 1. การทดสอบความล้า 2. การทดสอบแรงดัดโค้ง 3 จุดและ 4 จุด 3. การทดสอบแรงดึง และ 4. การทดสอบแรงกด